ФРЕЗОТОЧЕНИЕ РАЗНОНАПРАВЛЕННЫХ РЕЗЬБ НА ПРИМЕРЕ ОБРАБОТКИ РАДИАТОРНЫХ НИППЕЛЕЙ

27.05.2022Солянкин Дмитрий Юрьевич

Специальность: 05.02.07 - Технология и оборудование механической и физико-технической обработки

Автореферат диссертации на соискание ученой степени кандидата технических наук

Тула-2011

Работа выполнена в ГОУ ВПО «Тульский государственный университет»

Научный руководитель: Заслуженный деятель науки и техники РФ, доктор технических наук, профессор Ямников Александр Сергеевич;

Официальные оппоненты: доктор технических наук, профессор Протасьев Виктор Борисович; кандидат технических наук, Моисеев Евгений Федорович

Ведущая организация: ОАО «Тулаточмаш» (г. Тула)

Защита диссертации состоится «27 »июня 2011. г. в 14 часов на заседании диссертационного совета Д212.271.01 при ГОУ ВПО «Тульский государственный университет» по адресу: 300012, г. Тула, проспект Ленина, д.92,ауд.9-101.

С диссертацией можно ознакомиться в библиотеке ГОУ ВПО «Тульский государственный университет».

Автореферат разослан «26» мая 2011 г.

| Ученый секретарь диссертационного совета |

|

А.Б. Орлов |

Актуальность темы диссертации

Способ фрезоточения резьбы впервые предложен Скухторовым СИ. и Хлуновым В.Н в 1941 году. Суть способа состоит в вырезании резьбовой впадины зубьями, расположенными на фрезе по винтовой поверхности, при согласованном синхронном вращении фрезы и заготовки и радиальной подаче сближения. При этом каждый зуб фрезы вырезает дуговую канавку, перемещаясь относительно тела заготовки по кривой второго порядка, а сама резьба образуется как огибающая множества дуговых канавок. В зависимости от направления винтовой поверхности фрезы получается правая или левая резьба на заготовке, что позволяет при разнонаправленных участках винтовой на фрезе получать за один технологический переход одновременно правую и левую резьбу на заготовке.

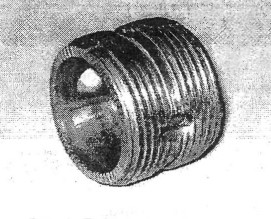

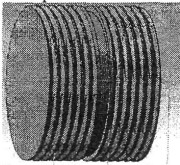

Типичным примером детали с разнонаправленными резьбами является радиаторный ниппель, используемый для объединения отдельных чугунных секций отопительного радиатора. Ниппели изготовлены из ковкого чугуна ферритного класса КЧ 30-6ф (рис. 1).

Рис. I. Радиаторный ниппель

Радиаторный ниппель — специальный вид сантехнического ниппеля, имеющего с двух торцов левую и правую трубную резьбу G1¼″- , предназначенный для соединения отдельных секций в радиаторы отопления. Радиаторы различных конструкций изготавливают практически во всех странах, например в Англии (Gothica); в КНР (KONNER); в Германии (GURATEC); в Италии (Roca); в Турции (Demir Dokum); в Белоруссии (Минск); в Украине (Луганск); в России (Брянск, Чебоксары, Любохна, H - Тагил). Высокопроизводительный способ накатки резьбы для ниппелей неприменим из-за низкой радиальной жесткости и механических свойств чугуна. Поэтому следует перспективным считать для формообразования резьб на ниппелях именно фрезоточение винтовыми фрезами.

Этот способ развивался в работах отечественных и зарубежных исследователей. Однако до сих пор в этих работах недоисследованными остаются обобщенные теоретические положения, комплексно представляющие описание процесса фрезоточения резьб и результата его воздействия на заготовку, что затрудняет назначение рациональных параметров инструмента и обоснование технологических режимов, а также сужает возможности выбора или проектирования оборудования для реализации способа.

Объектом исследования в диссертации является процесс фрезоточения разнонаправленных резьб одним инструментом за один переход.

Предметом исследования в диссертации является изучение закономерностей образования органических погрешностей процесса фрезоточения, вызываемых детерминированной дискретностью формообразования, разработка метода их объективного определения путем имитационного моделирования, и выработка на основе результатов моделирования рекомендаций для практики.

Задача разработки метода объективного определения органических погрешностей процесса фрезоточения резьб,

является актуальной для машиностроения.

Работы выполнялись в соответствии тематикой госбюджетных НИР кафедры «Технология машиностроения» ТулГУ (тема № 05-06).

Целью настоящей работы является создание объективного метода определения органических погрешностей процесса фрезоточения резьб винтовыми фрезами при синхронном вращении фрезы и заготовки и обоснование рациональных параметров фрезы, а также технологических параметров процесса фрезоточения.

Для достижения поставленной цели необходимо решить комплексную задачу разработки обобщенных теоретических положений, представляющих описание процесса фрезоточения резьбы винтовым инструментом при одновременном согласованном вращении инструмента и заготовки, включающих имитационную модель процесса формообразования резьбы; исследовать силовые и стоикостные характеристики, и на этой основе дать конструкторско - технологические рекомендации по реализации процесса.

Решение этой комплексной задачи потребовало решения следующих частных задач:

1. Достоверно определить достижимую точность и органические погрешности профиля резьбы, получаемой фрезоточением, для чего разработать имитационную модель процесса фрезоточения резьбы при параллельных осях заготовки и фрезы на базе графических систем, включающих 3-х мерные геометрические модели эталонной резьбы и поверхности резьбы, полученной фрезоточением, траектории перемещения зуба фрезы относительно тела заготовки для трех применимых схем фрезоточения резьбы.

2. Провести имитационное моделирование процесса фрезоточения для определения численных значений образующихся погрешностей профиля при различных сочетаниях параметров инструмента и его установки, и определить приемлемые варианты параметров инструмента и его установки.

3. Определить относительные стоикостные характеристики фрезоточения по сравнению с наиболее распространенными способами резьбонарезания и найти рациональную область применения фрезоточения резьбы.

4. Найти зависимости для определения составляющих силы резания при фрезоточении резьбы от параметров процесса, а также минимально допустимую толщину срезаемого слоя и соответствующие ей силы резания.

5. Обосновать конструкторско - технологические рекомендации для рационального применения фрезоточения.

Методы исследования. Теоретические исследования базируются на основных положениях теории резания, теории формообразования производящих поверхностей режущих инструментов для обработки резьбовых деталей, методов математического моделирования. Экспериментальные исследования проводились в лабораториях кафедр «Технология машиностроения» и «Инструментальные и метрологические системы» ТулГУ, с использованием промышленного и исследовательского оборудования и метрологического обеспечения. Обработка экспериментальных данных осуществлялась с использованием методов математической статистики.

Достоверность результатов обеспечена обоснованным использованием теоретических зависимостей, допущений и ограничений, корректностью постановки задачи, применением известных математических методов и современных методов имитационного моделирования, а также использованием аттестованного измерительного оборудования с соблюдением рекомендуемой процедуры проведения эксперимента и статистической обработки результатов.

Автор защищает:

1. Аналитические зависимости, описывающие траектории перемещения зуба фрезы относительно тела заготовки для трех применимых схем фрезоточения резьбы.

2. Имитационную модель процесса фрезоточения резьбы при параллельных осях заготовки и фрезы на базе графических систем, включающих 3-х мерные геометрические модели эталонной резьбы и поверхности резьбы, полученной фрезоточением.

3. Структурно-функциональную модель процесса выбора схемы обработки при фрезоточении.

4. Результаты имитационного моделирования процесса фрезоточения, в том числе:

- найденные численные значения погрешностей профиля, образующихся при различных сочетаниях схемы обработки и параметров инструмента;

- сопоставление погрешностей профиля с допусками при помощи выведенной аналитической зависимости для расчета диаметральной компенсации погрешностей профиля резьбы;

- рекомендуемые варианты параметров инструмента для трех возможных схем фрезоточения резьбы.

5. Экспериментальное подтверждение более высокого ресурса инструмента при фрезоточении по сравнению с резьботочением и резьбофрезерованием.

6. Зависимости для определения составляющих силы резания при фрезоточении резьбы от параметров процесса, а также минимально допустимую толщину срезаемого слоя и соответствующие ей силы резания.

7. Конструкторско - технологические рекомендации для рационального применения фрезоточения в области компоновок оборудования, параметров инструмента и режимов резания и результаты промышленной апробации.

Научная новизна.

Разработана имитационная модель процесса фрезоточения резьбы и ее математическое обеспечение, установлена взаимосвязь конструктивно - технологических параметров процесса (схема обработки, диаметр и количество зубьев на фрезе) и органических погрешностей формообразования поверхности резьбы, при помощи которой обоснованы рациональные сочетания параметров процесса и инструмента, а также технологические параметры процесса фрезоточения (стойкостные и силовые характеристики, рекомендации по компоновке оборудования, режимам и потребляемой мощности резания).

Практическая значимость и реализация результатов работы: Использование разработанного алгоритма имитационного моделирования процесса фрезоточения резьбы позволяет объективно описывать процесс профилирования резьбы и образования погрешностей её профиля, которые могут быть оценены качественно и определены количественно. Найдены области рационального применения фрезоточения для нарезания трубной резьбы:

- по схеме наружного касания фрезы с заготовкой рекомендовано применять фрезы диаметром 100 мм, с число зубьев - 28;

- по схеме охватывающего касания - фрезы диаметром 100 мм с числом зубьев - 18.

Найденные силовые зависимости в совокупности с результатами моделирования позволили определить потребную мощность на шпинделях заготовки и фрезы.

Результаты работы приняты к использованию в ООО «Болоховский завод строительных конструкций» для нарезания резьбы на радиаторных ниппелях, поставляемых на запчасти, а также в учебном процессе на кафедрах «Инструментальные и метрологические системы» и «Технология машиностроения» ТулГУ.

Апробация работы. Материалы диссертации доложены на следующих совещаниях, семинарах и научно-технических конференциях: Всероссийской НТК «Новые материалы и технологии НМТ-2008», Москва, 11-12 ноября 2008 г.; МНТК «АПИР-15», 10-12 ноября 2010 г. (г. Тула); Интернет - НТК «Технологическая системотехника», Тула, 2010 г.; На IV и V молодежной научно-практической конференции Тульского государственного университета "Молодежные инновации"; а также на ежегодных НТК преподавателей ТулГУ 2009-2011 г.г.

По теме диссертации опубликовано 8 работ, в том числе 4 в изданиях, включенных в перечень ВАК, из них без соавторов-3.

Структура и объем диссертации. Диссертационная работа состоит из введения и пяти глав, заключения, списка использованных источников из 119 наименований, 4 приложений, общим объемом 204 с, включая 99 иллюстраций, 18 табл.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

В первой главе описываются известные работы в области фрезоточения резьб, отмечается перспективность применения фрезоточения в массовом производстве радиаторных ниппелей, изготавливаемых из ковкого чугуна и имеющих правую и левую резьбу. 1941 г. - Скухторов СИ. и Хлунов В.Н. предложили «Способ нарезания резьбы винтовым инструментом при одновременном согласованном вращении инструмента и заготовки». 1948 г. - Грановский Г.И. предложил общую классификация схем резания. 1960 г. - Загурский В.М включил схему в описание прогрессивных способов изготовления резьбы. 1968 г. - Этин А.О. провела анализ сравнительной эффективности различньгх методов нарезания резьбы. 1971 г. - Лоцманенко В.В. предложил методику расчета параметров профиля производящей поверхности рассматриваемого инструмента при разнонаправленных движениях вращения £>и и од. 1978 г. - Фирма «Traub» (ФРГ) оснастила свои токарно-револьверные станки специальным приспособлением для фрезоточения инструментом с винтовой производящей поверхностью наружных резьб по латуни и легкому сплаву.

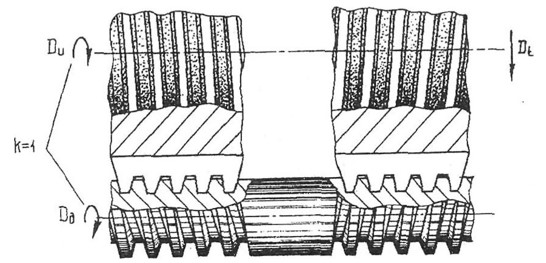

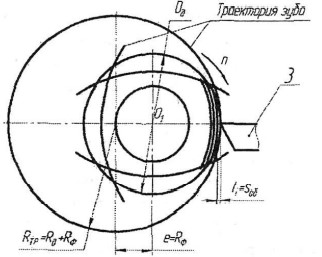

В 1982 г. в Японии заявлен способ одновременного нарезания левой и правой резьбы составным инструментом (рис. 2). 1987-1993 г.г. - Воронов В.Н развил способ нарезания резьбы винтовым инструментом.

Рис. 2. Схема одновременного нарезания

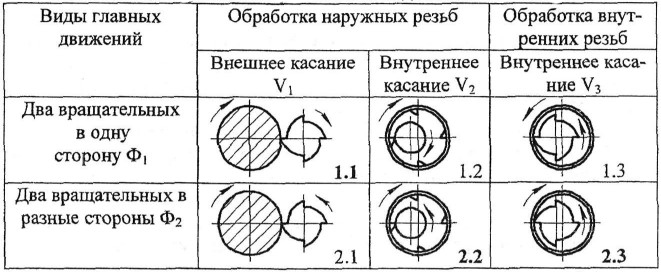

Особенно много внимания было уделено практической реализации способа. В 1994 г. Серова Е.В. и Лашнев СИ. разработали теорию профилирования инструмента для фрезоточения резьбы. Ими доказано, что нарезание резьбы при попутной ее обработке является менее производительным по сравнению со способом формирования резьбы при встречной ее обработке. Ухудшается и качество обработанной поверхности за счет увеличения огранки. Ею было доказано также, что работоспособными из предложенных Вороновым В.Н. схем фрезоточения (см. таблицу), являются только три схемы: 1.1; 2.2 и 2.3, в которых инструмент вращается навстречу заготовке. Схемы же с попутным вращением не могут полноценно формообразовывать профиль резьбы на всем протяжении пути резания, а только в диаметральной плоскости заготовки - реально на заготовке формируется только одна линия, принадлежащая этой поверхности.

Таблица.

Классификация способов и схем обработки резьбы винтовым инструментом с радиальной подачей по Воронову В.Н..

В работах большинства исследователей доказано, что способ нарезания резьбы винтовым инструментом при одновременном согласованном вращении инструмента и заготовки и радиальной подачей сближения (врезания) эффективен при нарезании мелких резьб длиной до 10 шагов. В противном случае либо возникают чрезмерные силы резания, либо приходится значительно снижать подачу и сам процесс резания с чрезмерно малыми подачами становится сомнительным, в крайнем случае - неэффективным. Таким образом, процесс нарезания резьбы винтовым инструментом при одновременном согласованном вращении инструмента и заготовки известен достаточно давно. Отечественными и зарубежными учеными и конструкторами разработаны некоторые устройства для реализации способа. В то же время в перечисленных работах недоисследованными остаются обобщенные теоретические положения, комплексно представляющие описание процесса фрезоточения резьб и результата его воздействия на заготовку, что затрудняет создание рациональных конструкций инструмента и обоснование технологических режимов, а также сужает возможности выбора или проектирования оборудования для реализации способа. На основании патентно - литературного обзора в диссертации формулируются цель работы и задачи исследования.

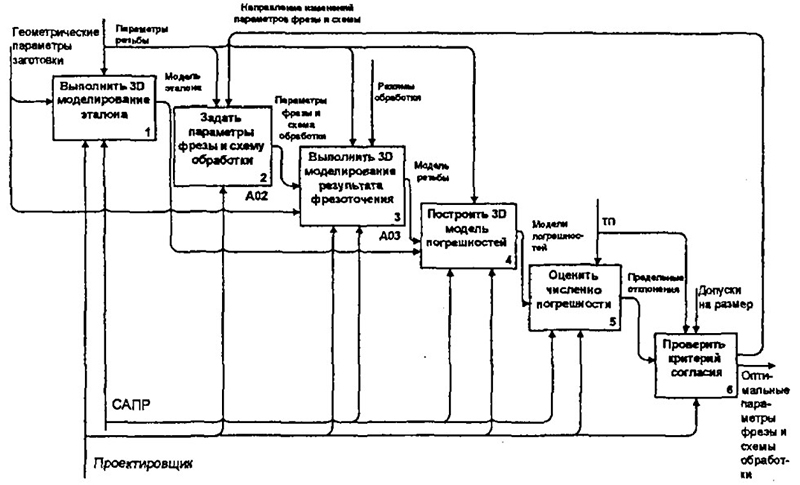

Во второй главе анализируется специфика формообразования резьбы фрезоточением. Отмечается, что традиционные способы исследования погрешностей профиля резьбы (графо - аналитический и аналитический) не могут полноценно описать кинематику формообразования из-за двумерного представления процесса. Предлагается рассмотреть процесс в формате 3D. Процесс имитационного моделирования будет включать следующие этапы (рис. 3).

Puc. 3. Структурно-функциональная модель процесса выбора схемы обработки

Для реализации этого предложения разработаны методика имитационного моделирования процесса фрезоточения резьбы при параллельных осях заготовки и фрезы. В соответствии с рисунком 3, моделируются в пространстве эталонная резьбовая поверхность и поверхность, полученная фрезоточением при заданных параметрах. Затем эти две поверхности сопоставляются и по расстояниям между ними судят о величине погрешностей. Выведены формулы для описания кривой, по которой зуб фрезы перемещается относительно тела заготовки для трех применимых схем фрезоточения резьбы.

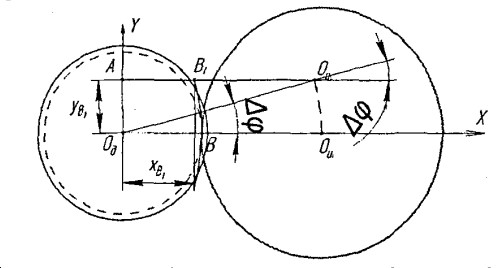

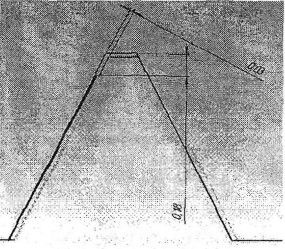

Рис. 4 - Схема расчета координат траектории зуба фрезы при фрезоточении наружной резьбы при внешнем касании инструмента и заготовки

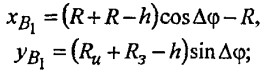

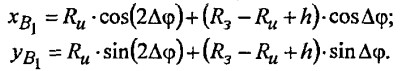

Для случая нарезания наружной резьбы по схеме внешнего касания (схема процесса 1.1, см. рис. 4) получим уравнение координат точки В1 при произвольном угле Δφ :

где Ru - радиус инструмента, R3 - радиус заготовки, h - высота профиля резьбы.

Для случая охватывающего фрезоточения наружной резьбы (схема 2.2) уравнение координат точки В1 при произвольном угле Δφ примет вид

Для случая фрезоточения внутренней резьбы (схема 2.3)уравнение координат точки B1 при произвольном угле Δφ примет вид

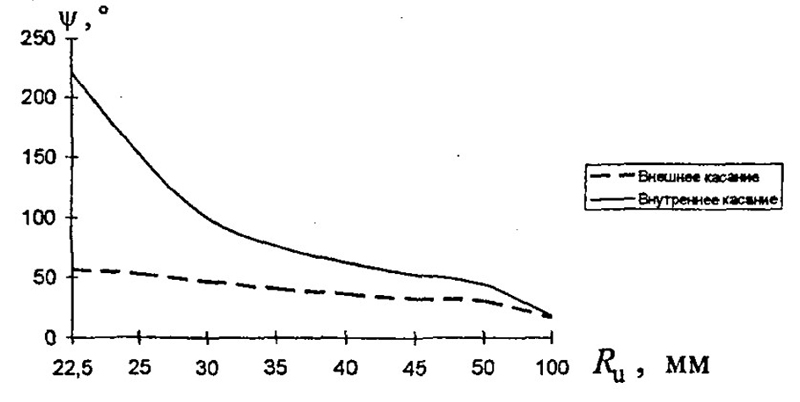

Для наружной резьбы определены углы контакта зуба фрезы с заготовкой Ψ при разных схемах фрезоточения. Графически эти зависимости представлены на рис. 5.

Рис. 5. Влияние радиуса фрезы на угол контакта при обработке наружной резьбы

Разработана программа имитационного моделирования процесса фрезоточения. Она позволяют объективно описывать процесс профилирования резьбы и образования погрешностей её профиля, которые могут быть оценены качественно и определены количественно. Показано, что профиль впадины резьбы (даже при четырехзубой фрезе) может быть оформлен тремя резами, а не только 1 ...2 - мя, как у Воронова В.Н.

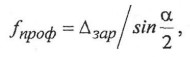

Для количественной оценки допустимости определенных погрешностей в работе выведена формула для расчета диаметральной компенсации погрешностей в виде недорезов или зарезов профиля, полученных в ходемоделирования и измеренных по нормали к номинальному профилю резьбы. Эти погрешности пересчитываются на средний диаметр по зависимости

где fпроф - диаметральная компенсация погрешности профиля в виде зарезов или недорезов, измеренных по нормали к её профилю; Δзар - величина зареза, а - угол профиля резьбы, для трубной резьбы а=55°

|

|

| Рис.6. 3D модель детали | Рис.7. 3D модель подрезов профиля резьбы |

На рис. 6 представлена 3D модель детали, полученная в результате имитационного моделирования процесса фрезоточения. На рисунке видно, что винтовая поверхность резьбы получена как огибающая множества следов от прохождения зубьев фрезы в теле заготовки.

На рис. 7 представлена 3D модель подрезов профиля резьбы, полученная вычитанием из 3D модели теоретической винтовой поверхности 3D модели поверхности, полученной фрезоточением. 3D модель детали позволяет измерять объем погрешностей и любые линейные размеры, используя сечения. Для повышения объективности измерений в работе представлены результаты моделирования в виде отдельных сечений резьбы и таблиц с измеренными значениями погрешностей. На рис. 8 показано сечение резьбы, полученной фрезоточением по схеме 1.1 при R=50, z=32, видно, что в сечении с максимальным недорезом по профилю резьбы зубья фрезы заглублены неодинаково. Если максимальное заглубление характеризует недорез (огранку) по вершине 0,07, то менее заглубленный зуб фрезы дает выступ на прорезанном участке профиля резьбы высотой 0,18мм при недорезе по профилю 0,03 мм.

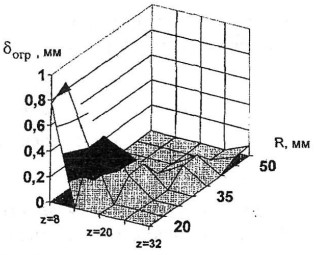

На рис. 9 представлена зависимость огранки по дну впадины резьбы от радиуса инструмента и количества зубьев. В работе найдены зависимость недорезов (огранки) по профилю резьбы от радиуса инструмента при максимально возможном количестве зубьев; зависимость зарезов (подрезов) по профилю резьбы от радиуса инструмента при максимально возможном количестве зубьев. Аналогично разработаны зависимости для схемы 2.2, а также найдены значения погрешностей для схемы 2.3. Получены численные значения рекомендуемых вариантов параметров инструмента и его установки для трех возможных схем фрезоточения резьбы.

|

|

|

Рис. 8. Типовой частный случай |

Рис. 9. Зависимость огранки

|

Показано, что преимущество имитационного моделирования состоит в том, что удается увидеть не только то, что исследователь предполагает увидеть, а объективно существующую картину процесса в динамике.

В третьей главе описаны эксперименты по определению стойкости инструмента при фрезоточении по сравнению с резьботочением и резьбофрезерованием. Показано, что поскольку длина контакта зуба инструмента с телом заготовки задана в неявном виде, то её целесообразно определять с помощью разработанных программ имитационного моделирования процесса фрезоточения (приложения 1,2,3 к диссертации); а не по упрощенным формулам, как это было у Воронова В.Н. Получены зависимости отношений длины пути резания сравниваемых способов обработки от основных параметров, которые косвенно характеризуют степень увеличения стойкости инструментов при фрезоточении по сравнению со стойкостью инструментов при обработке резьбы сравниваемым методом.

Эксперименты проводились физическим имитационным моделированием, для чего процесс фрезоточения заменялся процессом точения эксцентрично закрепленной заготовки (рис. 10). Подбором эксцентриситета добивались необходимой длины дуги контакта зуба инструмента с заготовкой. Эксперименты проводились при скорости резания V =33 м/мин, радиальной подаче 5„о=0,1 мм/об. Обработка велась как без охлаждения, так и с охлаждением «Укринол-1». Подтвержден вывод Воронова В.Н. о том, что ресурс работы инструмента, выраженный количеством деталей, за период его стойкости, при фрезоточении одной и той же резьбы на 2 порядка выше, чем при резьботочении. Экспериментально определено, что ресурс работы, выраженный количеством деталей, обработанных за период стойкости инструмента, у сплава ВК6М при фрезоточении с СОЖ в 50 раз выше, чем инструмента из быстрорежущей стали Р6М5.

Рис. 10. Схема моделирования фрезоточения наружной резьбы

В четвертой главе были выявлены особенности срезания припуска и найдены зависимости составляющих сил резания от основных технологических параметров процесса, что потребовалось для комплексного исследования процесса фрезоточения резьбы.

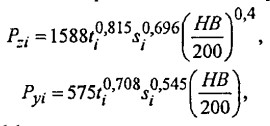

Измерения сил резания производилось на специальном тензометрическом комплексе кафедры технологии машиностроения ТулГУ. На этом комплексе получены эмпирические зависимости составляющих сил резания от глубины резания - t, радиальной подачи - s, материала режущей части фрезы, механических свойств обрабатываемого материала (HB) вида:

где Ср - постоянный коэффициент, зависящий от геометрических параметров резца, условий обработки и физико-механических свойств обрабатываемого материала.

Полученные зависимости затем были подвергнуты проверке на адекватность принятой математической модели описываемому объекту в действительности по критерию Фишера. Сравнение полученных критериев Фишера с критическим значением (Fкр=1,9) показало, что выбранная математическая модель адекватна реальному процессу. Определено, что наибольшее влияние на силы резания оказывают глубина резания и радиальная подача.

В работах большинства исследователей доказано, что фрезоточение резьбы эффективно при нарезании мелких резьб длиной до 10 шагов. В противном случае либо возникают чрезмерные силы резания, либо приходится значительно снижать подачу и сам процесс резания с чрезмерно малыми подачами становится сомнительным, в крайнем случае - неэффективным. Поэтому в работе были проведены специальные эксперименты по определению минимальной толщины срезаемого слоя, определяющей минимально допустимую подачу, при которой может протекать устойчивый процесс резания и возникающие при этом силы резания.

Во время эксперимента твердосплавными резцами из сплава ВК6М обрабатывался чугун, а стальные образцы точились резцами из быстрорежущей стали Р6М5. На образце была предварительно нарезана ленточная резьба с шагом 10 мм, причем ширина впадины была равна толщине витка, т.е. 5мм.

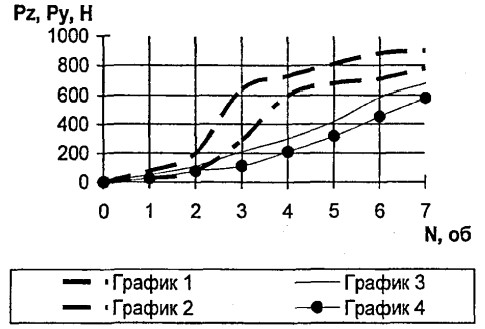

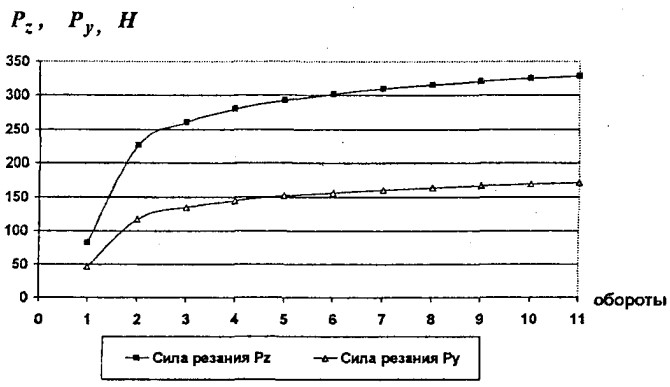

Малая поперечная подача врезания осуществлялась непрерывно при продольном перемещении суппорта с подачей, равной шагу резьбы, за счет поворота копирной линейки гидрокопировапьного суппорта ГСП41 на угол 0,01 рад. Величина радиальной подачи или точнее прироста толщины срезаемого слоя при этом составила Sp = Sос tg 0,01 = 10 х 0,0087 = 0,087 мм/об. На образец перед обработкой наносился слой синьки для фиксации момента касания инструмента с образцом. Резец в начале обработки устанавливался с зазором 0,1...0,2 мм. Во время каждого прохода фиксировались тангенциальная Рz и радиальная Ру составляющие силы. Полученная картина графически представлена на рис. 11, где N — количество оборотов заготовки, отсчитанных с момента касания с инструментом.

Рис.11. Экспериментальные зависимости тангенциальной Pz и нормальной Ру составляющих сил резания при условиях:- (опыт 1) ѵ = 30 и/мин, материал заготовки — сталь 45, p1 = 0,006 мм, график№1 Pz cm, график№2 - Ру cm,- (опыт 2) материал заготовки — ковкий чугун КЧ 30-6Ф, p2 =0,01 мм, график №3 - Pz чуг, график №4 - Ру чуг

С момента касания резца с деталью обе составляющие силы резания возрастают монотонно до момента начала резания. Момент врезания четко совпадает с резким возрастанием на осциллограммах тангенциальной составляющей силы резания Pz . В это же время радиальная (нормальная) составляющая силы резания Ру продолжала монотонно возрастать.

Экспериментально установлено, что при резании ковкого чугуна ферритного класса КЧ 30-бФ минимальная удельная тангенциальная составляющая силы резания Рz уд = 28 Н/мм, а для стали 45 - Рz уд = 34 Н/мм.

Показано, что аналитическая зависимость Львова справедлива, если заменять радиус скругления режущей кромки инструменты приведенным радиусом, учитывающим влияние внедренной в тело заготовки задней поверхности режущего клина.

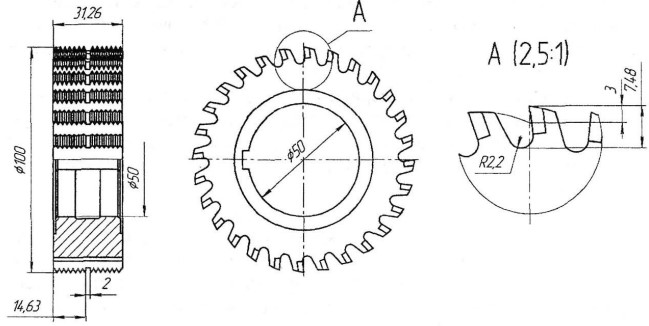

В пятой главе показано, что для практического использования целесообразно применять резьбовые фрезы с конструктивными параметрами в основном соответствующими размерам резьбовой гребенчатой фрезы 2672-0237 6Н ГОСТ 1336-77. Резьба фрезы должна быть выполнена не кольцевой, а винтовой, с правой и левой резьбой, причем число зубьев принято в соответствии с результатами моделирования. В нашем случае это 28 зубьев при диаметре 100 мм.

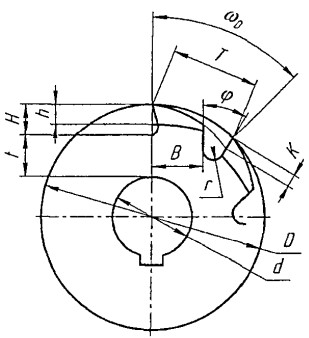

Поскольку основные размерные параметры фрез стандартизованы, то в работе обращено внимание только на параметры, которые связаны с процессом фрезоточения. В частности, для увеличения возможного количества зубьев на заданном диаметре фрезы нужно определить минимально допустимый шаг зубьев Т (рис. 12).

Рис. 12. Расчетная схема для определения шага и высоты зуба резьбовой фрезы

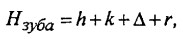

В соответствии с общепринятой методикой вначале определяли высоту зуба (глубину стружечной канавки) как функцию высоты фасонного профиля (по аналогии с фасонными фрезами):

где h - высота профиля фрезы (для трубной резьбы это - Н1); к- величина падения затыловочной кривой зуба; r - радиус закругления дна стружечной канавки; Δ - запас на возможное колебание. Для резьбовых фрез в соответствии с рекомендациями приняли величину падения затыловочной кривой зуба к = 3 мм, запас на возможное колебание Δ = 1мм.

Тогда полная высота зуба для нарезания резьбы на радиаторном ниппеле

Ширина зуба зависит от его высоты В = 0.8H, или конкретно 5,85 мм. Минимально допустимый окружной шаг зубьев фрезы

При таких параметрах стружечной канавки запас объема по размещению стружки более 20, что более чем удовлетворительно для любых обрабатываемых материалов.

Получаем чертеж фрезы с правой и левой резьбами, разделенными канавкой (рис. 13). Разработана инженерная методика назначения рационального закона изменения радиальной подачи в зависимости от величины заглубления зуба фрезы в профиль резьбы.

Рис. 13. Специальная фреза для одновременного нарезания правой и левой трубной резьбы G1¼″ на радиаторных ниппелях

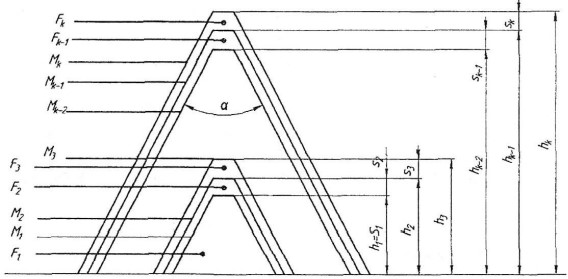

На рис. 14 показана схема срезания припуска при фрезоточении резьбы по равнопроходной схеме.

Рис. 14. Схема сечения срезаемого слоя

При такой схеме зуб инструмента за один оборот врезается на величину, равную скорости подачи. В осевом сечении получаются равнобедренные трапеции, образуемые режущими кромками инструмента.

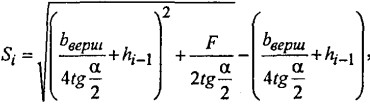

Более приемлемой является равноплощадная схема. При ней на каждом обороте вырезается одинаковая площадь. Для определения подачи на оборот при каждом проходе получили формулу:

- величина заглубления зуба фрезы на резе, предшествующем текущему; Si-подача на текущем резе; bверш -ширина вершинной кромки зуба фрезы.

Применение равноплощадной схемы позволило вырезать полный резьбовой профиль за 11 проходов (оборотов заготовки и фрезы), что в 2 раза меньше, чем при равнопроходной схеме.

Уточнена методика нахождения закона изменения радиальной подачи при равноплощадной схеме, разработаны программы для определения подач на каждом обороте заготовки и возникающих сил резания. На рис. 15 показаны графики изменения составляющих силы резания на одном зубе фрезы от количества оборотов при равноплощадной схеме. Из последних графиков видно, что силы резания постепенно нарастают до максимального значения. Площадь срезаемого слоя стабилизируется, и нагрузка на инструмент плавно возрастает по мере его врезания в заготовку, что улучшает динамику работы станка, производительность повышается.

Рис. 15. Графики зависимостей составляющих силы резания на одном зубе фрезы от количества оборотов при равноплощадной схеме

Учитывая, что резьба нарезается на 12 нитках и то обстоятельство, что в работе находится не одна, а до 5 зубчатых гребенок одновременно, а также принимая скорость резания V = 30м/мин, получили суммарную мощность резания NΣ = 9,84 кВт. В соответствии с выводами главы 2 приняли диаметр фрезы 100 мм. Определили, что эффективная мощность на шпинделе заготовки должна быть 3,126 кВт, а на шпинделе фрезы - 6,713 кВт. В качестве оборудования можно принимать любой станок, позволяющий синхронно вращать с одинаковой частотой шпиндели заготовки и фрезы, например резьбофрезерный станок мод. 5К63; или станок 1К62 с жесткой кинематической связью, образованной парой реактивных синхронных электродвигателей серии PC, и установленной на поперечном суппорте станка фрезерной головке УЕ 3415. Можно также использовать современные токарные центры, оснащенные контршпинделями.

ВЫВОДЫ

1. Имитационная модель процесса фрезоточения резьбы на базе графических систем, включающих 3-х мерные геометрические модели эталонной резьбы и поверхности резьбы, полученной фрезоточением, траектории перемещения зуба фрезы относительно тела заготовки для трех применимых схем фрезоточения резьбы, позволяет объективно исследовать органические погрешности фрезоточения и находить их численные значения.

2. Имитационная модель процесса фрезоточения резьбы и ее программная реализация позволили провести моделирование и по его результатам определить рациональные параметры винтовых фрез. В частности показано, что для фрезоточения наружной резьбы G1¼″ - целесообразно применять фрезы диаметром 100 мм при числе зубьев 28.

3. При найденных параметрах фрезы органические погрешности нарезанной резьбы имеют следующие значения:

- огранка по дну впадины 0,07 мм,

- недорез по боковой стороне профиля 0,01 мм,

- зарез по боковой стороне профиля 0,03 мм.

4. Формула, выведенная для расчета диаметральной компенсации погрешностей в виде недорезов или зарезов профиля, показывает, что диаметральная компенсация полученных органических погрешностей профиля резьбы составляет 0,0873 мм, что вполне приемлемо при полном допуске приведенного среднего диаметра резьбы Тd2 = 0.36 мм.

5. Показано, что для нарезания наружных резьб предпочтительнее использовать схему с внешним касанием фрезы и заготовки, так как диаметр расположения вершин зубьев 100 мм для охватывающей фрезы предполагает её наружный диаметр порядка 200 мм. Такая фреза имеет большую металлоемкость и низкую технологичность, что увеличивает её стоимость при отсутствии каких либо эксплуатационных преимуществ.

6. Определено, что при фрезоточении внутренней резьбы G1¼″ - наименьшие значения органических погрешностей фрезоточения получаются при диаметре фрезы 24 мм и 10 зубьях. Однако численное значение диаметральной компенсации органических погрешностей профиля резьбы составляет 0,233 мм, и вопрос о приемлемости таких погрешностей нужно решать с конструктором изделий, исходя из функционального назначения детали.

7. Эксперименты подтвердили выводы Воронова В.Н. о том, что ресурс работы инструмента, выраженный количеством деталей за период его стойкости, при фрезоточении одной и той же резьбы на 2 порядка выше, чем при многопроходном резьботочении.

8. Полученные эмпирические зависимости составляющих сил резания от глубины резания, радиальной подачи, материала режущей части фрезы, твердости обрабатываемого материала показывают, что наибольшее влияние на силы резания оказывают глубина резания и радиальная подача.

9. Расчеты показали, что использование неравномерной подачи при реализации равношющадной схемы вырезания впадины по разработанной методике и программы для определения подач на каждом обороте заготовки позволяют нарезать полный профиль резьбы за 11 оборотов заготовки и фрезы вместо 21,12 оборотов при равнопроходной схеме.

10. Расчеты, проведенные по найденным эмпирическим формулам, показали, что, при изменении скорости подачи по закону равноплощадной схемы, площадь срезаемого слоя стабилизируется, и нагрузка на инструмент плавно возрастает по мере его врезания в заготовку, что улучшает динамику работы станка.

11. Сравнение машинного времени одновременного фрезоточения разнонаправленных резьб на радиаторных ниппелях и времени нарезания этих резьб точением методом последовательных проходов показало 20- кратное преимущество фрезоточения. Даны рекомендации по выбору типа инструмента и компоновки оборудования для фрезоточения резьбы. Результаты работы приняты к использованию в ООО «Болоховский завод строительных конструкций» для нарезания резьбы на радиаторных ниппелях, поставляемых на запчасти, а также в учебном процессе на кафедрах «Инструментальные и метрологические системы» и «Технология машиностроения» ТулГУ.

ПУБЛИКАЦИИ

В изданиях, включенных в перечень ВАК

1. Солянкин Д.Ю., Ямников A.C. Относительная производительность фрезоточения резьб/ Известия ОрелГТУ. Серия «Фундаментальные и прикладные проблемы техники и технологии». №6 (284) 2010, с. 109-114.

2. Солянкин Д.Ю., Ямников A.C. Фрезерование резьб винтовой фрезой с радиальной подачей /Известия ТулГУ. Серия «Технические науки», 2010, 4 вып., часть 2-я, с. 79-85.

3. Солянкин Д.Ю., Ямников A.C. Стойкостные испытания инструмента при фрезоточении/ Известия ТулГУ. Серия «Технические науки», 2010, 4 вып., часть 2-я, с. 85-91.

4. Солянкин Д.Ю., Ямников A.C. Экспериментальные исследования сил резания при фрезоточении резьбы/Известия Юго - Западного государственного университета. Серия «Технические науки». 2011, №1 (34), с. 113-120.

В прочих изданиях

5. Солянкин Д.Ю., Ямников A.C. Фрезерование резьб винтовой фрезой с радиальной подачей - основа автоматизации резьбообработки/ Вестник ТулГУ. Автоматизация: проблемы, идеи, решения: Материалы Междунар. научно-техн. конф. «АПИР-15», 10-12 ноября 2010 г.; под ред. В.В. Прейса, Е.В. Давыдовой. В 2-х частях. 4.1. Тула: Изд-во ТулГУ, 2010. 252 с. С. 229-233.

6. Солянкин Д.Ю. Причины возникновения погрешностей механической обработки и их устранение/ІѴ молодежная НПК студентов ТулГУ "Молодежные инновации": Сб. докладов. Часть 2-я, - Тула: Изд-во ТулГУ, 2010, с. 208.

7. Солянкин Д.Ю. Производительное нарезание резьб фрезоточением/Инновационные наукоемкие технологии: теория, эксперимент и практические результаты: Тезисы докладов ВНПК. Тула, 2010 г., с. 93-95.

8. Солянкин Д.Ю. Имитационное моделирование геометрических погрешностей фрезоточения резьбы. V молодежная НПК студентов ТулГУ "Молодежные инновации": Сб. докладов. Часть 1-я, - Тула: Изд-во ТулГУ, 2011, с. 178-179.

Изд. лиц. ЛР № 020300 от 12.02.97. Подписано в печать 24.05.2011.

Формат бумаги 60x84 1/16. Бумага офсетная.

Усл. печ. л. 1,1. Уч.-изд. л. 1,0. Тираж 100 экз. Заказ 21.

Тульский государственный университет. 300012, г. Тула, просп. Ленина, 92.

Отпечатано в Издательстве ТулГУ 300012, г. Тула, просп. Ленина, 95