МЕТОДИКА ЭКСПРЕСС-ИЗМЕРЕНИЙ ТЕПЛОВОЙ МОЩНОСТИ ОТОПИТЕЛЬНЫХ ПРИБОРОВ НЕРАЗРУШАЮЩИМ МЕТОДО

14.05.2022УДК 681.1:006

Анна Дмитриевна Зонова

Сибирская государственная геодезическая академия, 630108, г. Новосибирск, ул. Плахотного, 10, аспирант кафедры «Метрология, стандартизация и сертификация», тел. (383) 361-07-45, email: annet-anutka@yandex.ru

Виктор Яковлевич Черепанов

Сибирская государственная геодезическая академия, 630108, г. Новосибирск, ул. Плахотного, 10, доктор технических наук, профессор, заведующий кафедрой «Метрология, стандартизация и сертификация», тел. (383) 361-07-45, e-mail: cherepanov73@mail.ru

В статье рассмотрена методика экспресс-измерений тепловой мощности отопительных приборов неразрушающим методом. Приведѐн пример обработки результатов и рассчитаны относительные погрешности измерений.

Ключевые слова: накладные датчики, отопительная система, неразрушающий метод, методика измерений, тепловая мощность, массовый расход, относительная погрешность измерений

EXPRESS-MEASUREMENTS METHODS OF HEAT POWER HEATING INSTRUMENT OF A NON-DESTRUCTION METHOD

Anna D. Zonova

Siberian State Academy of Geodesy, 10 Plakhotnogo, Novosibirsk, 630108, postgraduate student of department «Metrology, standardization and certification», tel. (383) 361-07-45, e-mail: annetanutka@yandex.ru

Victor Ya. Cherepanov

Siberian State Academy of Geodesy, 10 Plakhotnogo, Novosibirsk, 630108, Ph-doctor, professor, director of department «Metrology, standardization and certification», tel. (383) 361-07-45, e-mail: cherepanov73@mail.ru

In article is considered express-measurements methods of heat power heating instrument of a non-destruction method. It’s given the example of processing results and calculated relative errors.

Key words: additional sensors, heating system, a non-destruction method, methods of the measurements, performing the measurements, heat power, mass consumption, relative error.

В настоящее время существует несколько методов измерения тепловой мощности в водяных системах отопления. Главным образом, используют метод, для которого необходимо нарушать целостность отопительной системы с целью установки в неѐ датчиков температуры и расхода. Использование таких «врезных» средств измерений позволяет провести измерения параметров теплоносителя и рассчитать тепловую мощность, выделяемую отопительной системой. Для определения тепловой мощности отдельного отопительного прибора такой метод непригоден из-за высокой стоимости используемых средств измерений. Поэтому актуальной является задача разработки новых неразрушающих методов и средств определения эффективности работы отопительных приборов, позволяющих оперативно оценивать их работоспособность на основе использования накладных датчиков. Используемый для этих целей ультразвуковой метод с накладными датчиками имеет существенный недостаток. При его реализации необходимо знать свойства материала, из которого изготовлен трубопровод. Кроме этого, стенки трубопровода не должны содержать коррозии и накипи.

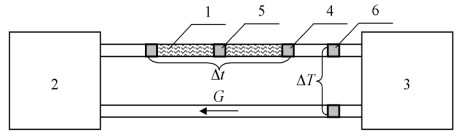

Предложенный в [1] неразрушающий теплометрический метод, основанный на использовании накладных датчиков температуры и теплового потока (ДТП), не имеет указанных недостатков. Сущность метода заключается в следующем (рисунок 1).

Рис. 1. Схема устройства для реализации неразрушающего контроля параметров

теплоносителя в системах теплоснабжения

На поверхности участка трубопровода 1, соединяющего систему теплоснабжения 2 с отопительным прибором 3, размещают накладные датчики температуры 4 и датчик теплового потока 5. Этот участок трубопровода выполняет функцию расходомерного. Расстояние между датчиками температуры выбирается достаточным, чтобы зафиксировать малый перепад температуры Δt на поверхности расходомерного участка, возникающий из-за потери тепла с его поверхности в окружающую среду, которая характеризуется мощностью PG. Кроме этого, на входе и выходе отопительного прибора (ОП) также устанавливают накладные датчики температуры 6.

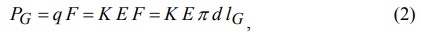

Тепловую мощность PG, выделяемую на расходомерном участке, определяют по известной формуле [2]

где KS – коэффициент, учитывающий калорические свойства теплоносителя (для воды его часто называют коэффициентом Штука) и зависящий от давления и температуры теплоносителя; G – массовый расход теплоносителя.

С другой стороны тепловая мощность PG связана с плотностью теплового потока q соотношением

где F − площадь поверхности расходомерного участка; K – коэффициент преобразования ДТП, Вт/(м2·мВ); E − электрический сигнал датчика; d − диаметр трубы; lG − длина расходомерного участка.

С учѐтом этого из (1) следует, что значение длины lG расходомерного участка равно

Значения разности температуры ∆t и длины lG расходомерного участка выбирают исходя из возможностей измерителя сигналов и чувствительности S датчиков температуры. Если измеритель имеет погрешность 1 мкВ, а датчик разности температуры, содержащий 7 пар спаев дифференциальных медьконстантановых преобразователей, − чувствительность около 300 мкВ/°С, то погрешность измерений разности температуры составит около 0,0035 °С. Следовательно, при разности температуры в 0,1 °С относительная погрешность еѐ измерений составит 3,5 %.

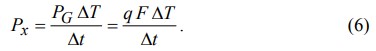

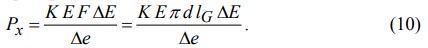

Мощность Px отопительного прибора определяют по формуле, аналогичной (1):

где ΔT – разность температуры на входе и выходе ОП.

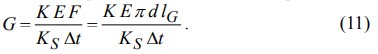

Расход теплоносителя (в данном случае массовый расход), как следует из (1), определяют по формуле

Таким образом, подставляя значения массового расхода G и тепловой мощности PG в формулу (4), получают искомое значение выделяемой ОП тепловой мощности

На этом методе основано устройство для неразрушающего контроля параметров теплоносителя в системах теплоснабжения, которое может быть использовано в качестве стационарного средства измерений, например, при поквартирном учѐте тепла, или переносного прибора для экспресс-измерений при энергоаудите систем отопления. Устройство представляет собой систему накладных дифференциальных медь-константановых термоэлектрических датчиков и измерительного прибора, регистрирующего их сигналы. Для практического использования этого устройства для измерений тепловой мощности отопительных приборов разработана методика, которая, в соответствии с ГОСТ Р 8.563–2009 [3], должна содержать описание совокупности операций, направленных на получение значений измеряемых величин с заданной точностью. В данном случае такими измеряемыми величинами являются, прежде всего, мощность отопительного прибора, а также другая важная для энергоаудита физическая величина – расход теплоносителя в системе отопления.

При подготовке к выполнению измерений проводят следующие операции. В первую очередь, проверяют условия измерений, а также рабочее состояние и настройку используемого измерительного прибора в соответствии с руководством по эксплуатации. Затем на прямолинейный расходомерный участок трубопровода, а также на трубопроводах непосредственно перед входом и после выхода из отопительного прибора устанавливают датчики согласно рисунку 1. Датчики температуры изолируют от влияния окружающей среды теплоизоляционным материалом и подключают к многоканальному измерителю, например, В7-99. Измеритель предназначен для измерений ТЭДС датчиков с погрешностью не более 1 мкВ и позволяет выводить результаты как на дисплей прибора, так и, при необходимости, на монитор компьютера.

Значения разности температуры, измеряемые датчиками температуры, рассчитывают по формулам

где ΔE и Δe − ТЭДС датчиков, расположенных на расходомерном участке и отопительном приборе, соответственно; n1, n2 − общее число пар спаев в датчиках температуры; S1, S2 − чувствительность одиночных термопар, используемых в этих датчиках.

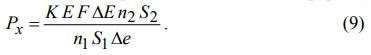

Подставляя выражения (2), (7) и (8) в формулу (6), получают

При условии, что n1,= n2 , S1,=S2 , уравнение измерений тепловой мощности, выделяемой теплоносителем на поверхности отопительного прибора, принимает вид

Массовый расход теплоносителя определяют по формуле

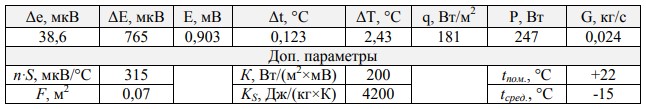

Обработку измеренных значений электрических сигналов датчиков осуществляют способом электронного регистрирования в документе MS Excel. При этом выполняется автоматическая подстановка этих значений в уравнения измерений (10) и (11) с указанием в данном документе необходимых дополнительных параметров (чувствительность S и общее число пар спаев n дифференциальных термопар, значения температуры в помещении tпом. и на улице tсред.), а также с представлением полученных результатов в графическом виде. Результаты измерений оформляют в следующем виде (табл. 1).

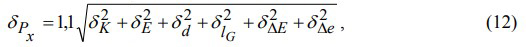

Важной составляющей в определении достоверности результатов измерений является расчёт их погрешностей, в данном случае, относительной погрешности измерений тепловой мощности δpx и массового расхода δG [4].

Таблица 1. Измеряемые параметры и полученные результаты

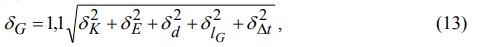

Из уравнения (10) следует, что относительная погрешность измерений тепловой мощности равна

где δK − погрешность измерений коэффициента К; δE – погрешности измерений Е; δd– погрешность измерений d; δlG – погрешность измерений lG; δΔE– погрешность измерений ∆E; δΔe– погрешность измерений ∆e, соответственно.

Из уравнения (11) рассчитывают относительную погрешность массового расхода теплоносителя

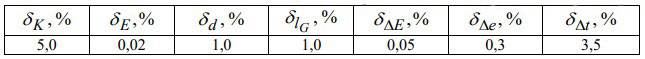

где δΔt – погрешность измерений ∆t на расходомерном участке. Значения указанных погрешностей приведены в табл. 2

Таблица 2. Значения погрешностей измеряемых параметров

Эти значения при подстановке в уравнения (12) и (13) дают следующие оценки погрешностей: тепловой мощности – около 6 %, массового расхода – около 7 %.

Полученные значения погрешности измерений тепловой мощности и массового расхода теплоносителя вполне достаточны для экспертной оценки работоспособности и эффективности отопительных приборов, используемых в системах теплоснабжения.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1 Зонова, А.Д., Черепанов, В.Я. Исследование неразрушающего метода измерений тепловой мощности отопительных приборов / А.Д. Зонова, В.Я. Черепанов // Сб. матер. VI Международного научного конгресса «ГЕО-Сибирь-2010». – Новосибирск: СГГА, 2010. – С. 124-129.

2 Исаченко, В.П., Осипова, В.А., Сукомел, А.С. Теплопередача. Учебник для вузов / В.П. Исаченко, В.А. Осипова, А.С. Сукомел // М.: Изд-во «Энергия», 1975. – 488 с.

3 ГОСТ Р 8.563–2009. Государственная система обеспечения единства измерений. Методики (методы) измерений // Введ. 2009 – 12 – 15, № 1253–ст. − М.: Стандартинформ, 2010. – 27 с.

4 РМГ 29-99. ГСИ. Метрология. Основные термины и определения // Введ. 2001 – 01 – 01. − М.: ИПК Изд-во стандартов, 2000. – 146 с.

© А.Д. Зонова, В.Я. Черепанов, 2012